Nucléaire : pannes en série

dans le recyclage du combustible

Reporterre, le 2 mai 2022

La France a choisi de retraiter l’uranium qu’elle utilise pour faire tourner ses réacteurs nucléaires. Las, des dysfonctionnements en série ont conduit à un « engorgement non anticipé » de déchets.

[1/2] Les combustibles, casse-tête du nucléaire français

Le nucléaire dépend du cycle de son combustible, l’uranium, de sa transformation jusqu’à la gestion de ses déchets. La France a choisi de le retraiter, afin qu’il puisse être réutilisé, non sans générer des déchets. Mais plusieurs installations essentielles dysfonctionnent, et le système s’engorge. Enquête en deux volets.

Dans l’univers nucléaire, le réacteur n’est que l’arbre qui cache la forêt d’installations, de processus et d’étapes nécessaires avant que le moindre kilowattheure n’alimente l’appareil depuis lequel vous lisez cet article. De par leur technicité, ces processus font rarement la Une des journaux, contrairement aux annonces prévoyant la construction d’un, deux, six voire dix réacteurs. Dommage car le nucléaire français dépend entièrement de ce que l’on appelle l’industrie du cycle du combustible — l’uranium qui fait tourner les réacteurs.

À la différence des autres pays recourant à l’énergie nucléaire, la France retraite le combustible usé, c’est-à-dire l’uranium qui a donné son énergie par la fission durant quatre années dans les réacteurs. Ce retraitement conduit à la réutilisation — en faible proportion toutefois, de l’ordre de 10 % [de matière]. Ce retraitement implique un enchevêtrement de chevilles ouvrières vitales. Corrosion de cuves, « pastilles » de combustible ratées, entasse-ment de déchets... Certaines de ces chevilles dysfonction-nent au point de mettre en péril la filière, via un jeu de dominos.

Le retraitement s’opère à l’usine de La Hague (Cotentin), où deux unités de production appelées UP3-A et UP2-800 assurent le processus. En quoi cela consiste-t-il ? Un assemblage de combustible usé [irradié] est cisaillé pour être ensuite dissout dans de l’acide nitrique. Un procédé chimique sépare alors uranium et plutonium [simultanément] tandis que la partie résiduelle est composée de « produits de fission » [et de transuraniens]. Ceux-ci sont ensuite chauffés au sein d’évaporateurs qui les concentrent au maximum pour réduire leur volume avant vitrification. Ce sont les fameux « déchets ultimes », hautement radioactifs pour des milliers d’années, que l’industrie nucléaire voudrait enfouir à Bure (Meuse).

Ces six évaporateurs, trois par usine, constituent donc le rouage clef du dispositif. Conçus dans les années 1980, ils sont constitués d’un acier ultrarésistant à la corrosion [par l’acide nitrique] et enfermés dans des cellules en béton inaccessibles et pilotés à distance via des automates. Mis en service entre 1989 et 1994, ils étaient prévus pour une durée de fonctionnement de trente ans. Trente ans ? Nous y sommes [ou presque]. Les premières mesures d’épaisseur de cet acier ont été réalisées par Areva (devenue depuis Orano) en 2012 à la demande de l’Autorité de sûreté nucléaire (ASN), dans le cadre du premier réexamen périodique décennal de l’usine UP3-A. Areva a complété ces mesures en 2014 et 2015 [qui ont confirmé l’importance de l’usure]. Un plan de remplacement est prévu depuis 2016, date à laquelle l’ASN a validé l’ajout de six nouveaux évaporateurs en parallèle aux six existants, lesquels ne seront pas déconstruits [car trop irradiants pour être rapidement démantelés].

L’usine UP3-A fonctionne désormais aux deux tiers de sa capacité

Mais la vitesse de corrosion de l’un des anciens évaporateurs a surpris Orano. Au lieu des 14 millimètres initiaux, l’épaisseur de la cuve du plus usé d’entre eux atteint par endroits 7 millimètres. « C’est un critère d’arrêt de l’équipement », indique à Reporterre Cédric Messier, directeur des déchets, des installations de recherche et du cycle du combustible à l’ASN. Le plus corrodé des évaporateurs ayant été définitivement placé hors service, l’UP3-A fonctionne désormais aux deux tiers de sa capacité.

Le chantier de remplacement est digne des travaux herculéens propres au nucléaire. Car les évaporateurs doivent être installés dans des bunkers en béton armé de 30 mètres de haut, dont les trois-quarts enterrés, et d’1,5 mètre d’épaisseur. Pour plus de sûreté, les ingénieurs d’Orano prévoient 18 millimètres d’acier inoxydable, 4 de plus qu’auparavant. L’industriel relativise l’ampleur de la manipulation. « Leur remplacement était de toute façon prévu, les études avaient été lancées en 2015, les terrassements l’année suivante », indique un porte-parole d’Orano à Reporterre. Coût du chantier : 700 millions d’euros, « comprenant la fabrication métallurgique des évaporateurs par Orano Temis à Valognes (Manche) et la construction de deux bâtiments annexes contigus ». Leur mise en service est prévue pour les usines UP3 et UP2-800 en mars 2023 et mars 2024. « Cela se traduira encore par quelques mois d’arrêt... donc une production réduite. Heureusement, les deux chantiers seront lissés dans le temps », prévient Cédric Messier de l’ASN.

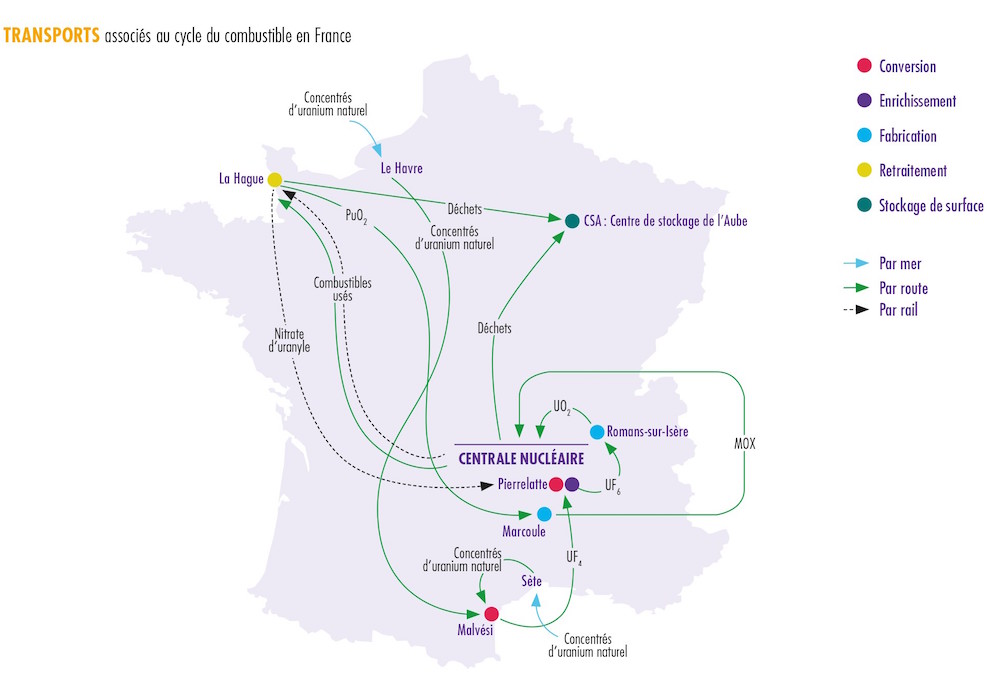

Transports associés au cycle du combustible en France © ASN-Rapport 2020

Dysfonctionnements dans l’usine gardoise qui retraite le plutonium

Or le principe du retraitement est un jeu d’équilibriste assez subtil : une fois retraité, le combustible génère, entre autres [1], 1 % de plutonium qui entre dans la composition d’un nouveau combustible, le MOX, un mélange d’oxydes d’uranium appauvri et de plutonium. Le MOX est ensuite utilisé dans 22 des 58 réacteurs du parc français [56 depuis l’arrêt de Fessenheim].

Et voici le deuxième dossier qui inquiète les experts du cycle du combustible : les problèmes rencontrés par Melox, l’usine de fabrication du MOX à Marcoule (Gard) à un millier de kilomètres de La Hague. Cette installation est au cœur de la stratégie de réemploi du plutonium français. Mais « depuis 2015, l’usine connait un certain nombre de dysfonctionnements et accuse de sérieux problèmes de production », dit à Reporterre Igor Le Bars, directeur de l’expertise sûreté à l’Institut de radioprotection et de sûreté nucléaire (IRSN). En clair, Melox produit beaucoup plus de pastilles de MOX ratées — des rebuts — que prévu.

Orano associe ces problèmes à un changement d’ingrédient dans sa recette. Pour fabriquer le MOX, il faut associer de l’oxyde d’uranium appauvri (UO2) et de l’oxyde de plutonium (PuO2). L’uranium appauvri provenait d’une installation basée à Pierrelatte (Drôme) qui fabriquait selon le procédé « voie humide », mais fermée à la suite d’un « examen décennal non concluant ». La nouvelle poudre provient d’une autre installation d’Orano, située à Lingen, en Allemagne. Là-bas, L’UO2 est obtenu selon le procédé « voie sèche » [2]. Or, l’ingrédient allemand a posé problème : la poudre n’a pas la même granulométrie que celle par voie humide. Les grains, beaucoup plus fins, se dispersent plus facilement et provoquent toutes sortes de problèmes. « Le plus important est la finesse et l’homogénéité du mélange, il ne faut pas retrouver des "grumeaux", c’est à dire des amas de plutonium », explique Igor Le Bars. Au cours de la confection du MOX, on apporte aussi quelques adjuvants, un lubrifiant (pour beurrer le moule de la pastille, en quelque sorte) mais aussi une sorte de levure qui va servir à « aérer » le mélange.

Solidité, texture… les pastilles sont donc de différentes natures. Pour remédier au problème, Orano est revenu à la voie humide en testant une autre poudre, cette fois en provenance de Suède (usine de l’américain Westing-house), dont la qualification est attendue pour 2022. En parallèle, l’industriel fait construire un nouvel atelier sur son site historique de Malvési (Aude) pour produire sa poudre selon le même procédé, mais en France. Coût de l’investissement : 70 millions d’euros.

Commentaire GSIEN : la matière du combustible MOX est fabriqué dans une « jarre à boulets » où des galets broient à sec un mélange d'environ 7 % à 9 % de PuO2 qui est ajouté à 91% à 93% d'UO2.

Pour avoir les meilleures chances de faire un mélange homogène avec des quantités aussi différentes (dans un rapport 10), il faut évidemment partir d'un mélange de produits sous la même granulométrie.

Cette condition basique aurait-elle échappé à tous ces messieurs qui font dans la haute technologie ?

« Engorgement non anticipé des lieux d’entreposage de plutonium »

Ainsi, depuis 2015, les rebuts — les pastilles ratées — de Melox représentent une « part très significative » de la production, supérieure à 50 % selon nos informations. « Ils ont été multipliés par deux ou trois », selon un porte-parole d’Orano. Une partie de cette matière peut être réinjectée dans la production de MOX. Mais au-delà de 13 % du flux de production, le reste des déchets est conditionné pour être entreposé... dans l’usine de La Hague. « Cette situation, qui perdure depuis plusieurs années, a conduit à un engorgement non anticipé des lieux d’entreposage spécifiques de plutonium » dans l’usine du Cotentin, selon les conclusions du Haut comité pour la transparence et l’information sur la sécurité nucléaire (HCTISN) [cf. Synthèse ci-après]. Des combustibles usés moins retraités à La Hague d’un côté, du MOX au rebut, des matières plutonifères qui s’entassent... Cet embouteillage de matières représente l’un des nœuds gordiens du cycle du combustible, que nous explorerons dans le second volet de cette enquête.

***